خفته دیدم دل سِتان با دلسِتان ای عاشقان

خدمات کارتن سازی ، جعبه سازی و جذابترین بسته بندی هارا با ما تجربه کنید

اهمیت بسته بندی

در دنیای امروز اهمیت بسته بندی ، کارتن سازی و جعبه سازی به شدت احساس می شود

بسته بندی شکیل به منزله ظاهری آراسته برای محصولات تولیدی است. صنایع چاپ و بسته بندی ، شرکت جعبه سازی و شرکت کارتن سازی آروین با قریب به سه دهه فعالیت در زمینه تولید بسته بندی های سلولزی نظیر جعبه ، کارتن و طلق مانند جعبه طلقی و انواع وکیوم های طلقی نامی است.

تولید جعبه ، کارتن سازی ، جعبه سازی و طراحی بسته بندی اعم از طراحی ارگونومیک و طراحی گرافیکی ، همه و همه بخش کوچکی از خدماتی ست که صنایع چاپ و بسته بندی آروین به تولید کنندگان و صاحبان صنایع کشور ارائه می کند.

آروین پک حامی کسب و کار های بزرگ و کوچک

شرکت کارتن سازی و شرکت تولید کارتن

کارتن سازی ، خدمتی است که شرکت صنایع چاپ و بسته بندی آروین به صورت مستقل و گاهی پس از تولید جعبه برای شرکت سفارش دهنده به انجام می رساند.

قابلیت چاپی کارتن نسبت به مقوا جای تامل دارد اما با استفاده از تکنولوژی روز دنیا در عرصه چاپ، امکاناتی فراهم شده است که تا بی نهایت تونالیته رنگی با استفاده از 4 رنگ چاپی ایجاد شود.

برای کسب اطلاعات بیشتر درباره طراحی بسته بندی میتوانید به صفحه مربوطه مراجعه نمایید.

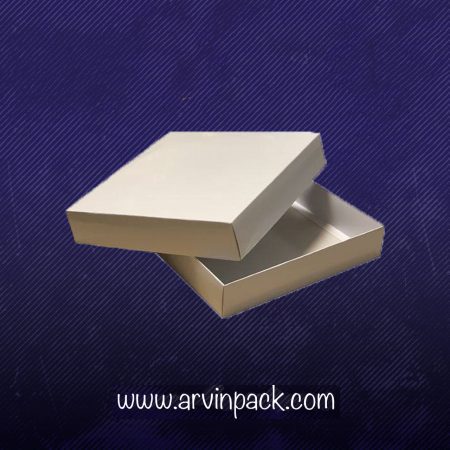

شرکت جعبه سازی و شرکت تولید جعبه مقوایی

در فرایند جعبه سازی ، مقوا به عنوان یکی از شناخته شده ترین مواد اولیه تولید جعبه است و به سبب ارزان بودن و قابلیت های متنوع گرافیکی و چاپ، سلیقه قشر وسیعی از تولیدکنندگان کشور را تامین می کند. مقوا و کارتن که هر دو جزء خانواده سلولزی ها محسوب می شوند، مواد خام پایه ای کارتن سازی و جعبه سازی می باشند. جعبه مقوایی به لحاظ چاپ پذیری قابلیت خوبی در نمایش انواع رنگها دارد و این وجه تمایز جعبه مقوایی و کارتن کاملا مشهود و قابل توجه است. برای بررسی نمونه های چاپی ، می توانید به صفحه طراحی بسته بندی آروین پک مراجعه کنید.

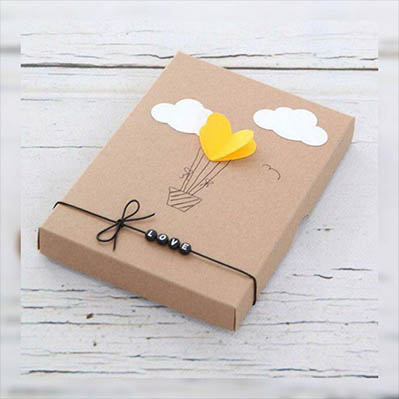

شرکت طراحی ، بسته بندی ، چاپ | شرکت کارتن سازی سفارشی

طراحی بسته بندی از جمله خدماتی ست که آروین سالهاست تولیدات گسترده ای در زمینه آن داشته است. متخصصان و طراحان شرکت بسته بندی آروین پک با اتکا بر تجربه و مهارت، مناسب ترین رنگ ها، مناسب ترین فرم ها و کارآمد ترین طرح ها را با خلاقیت و ایده پردازی بصورت اختصاصی پیشنهاد می کنند تا کالای شما در بهترین شرایط روانه بازار شده و در فرآیند فروش و مارکتینگ، درخشان ترین نتایج حاصل گردد. برای مشاهده نمونه کارهای آروین به صفحه طراحی بسته بندی و برای سفارش جعبه آماده به صفحه مربوطه مراجعه نمایید.

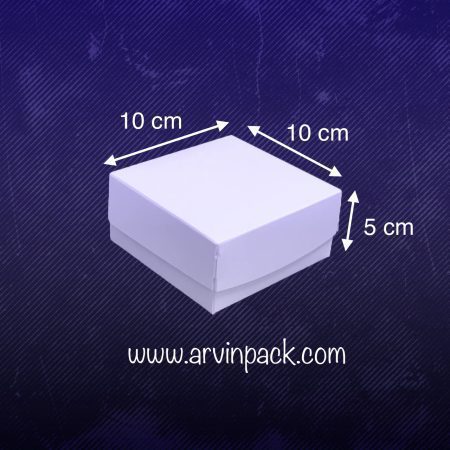

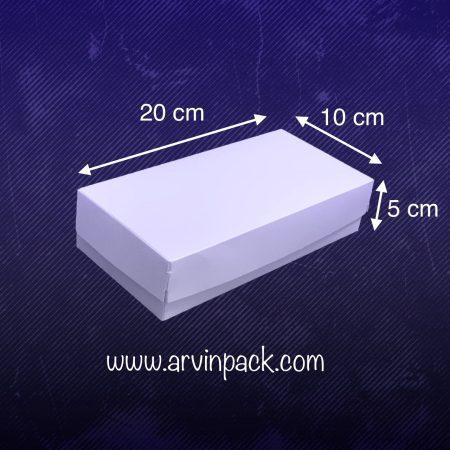

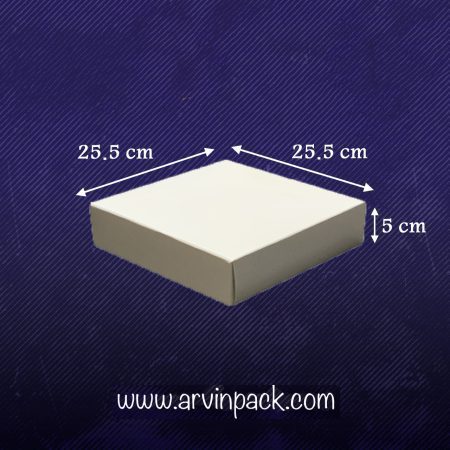

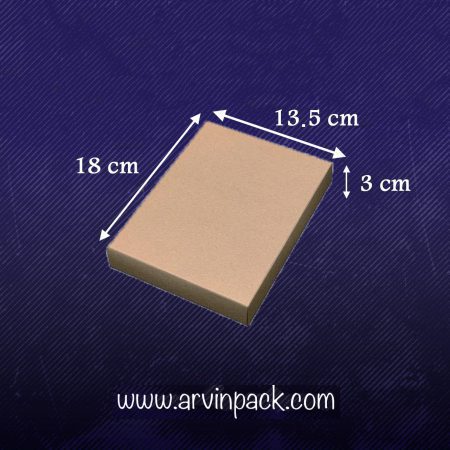

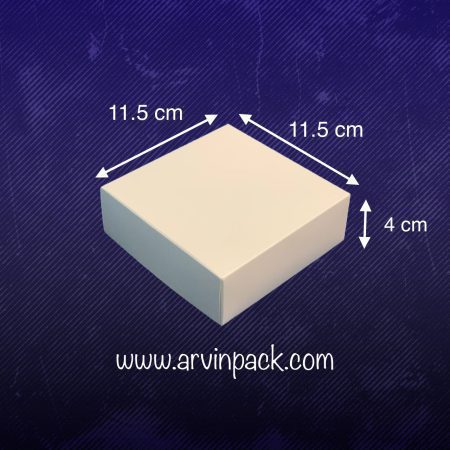

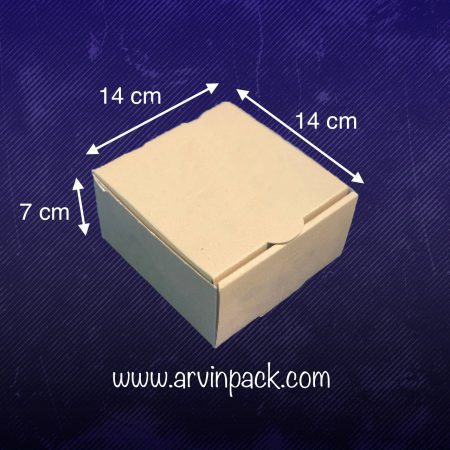

جعبه آماده Yas

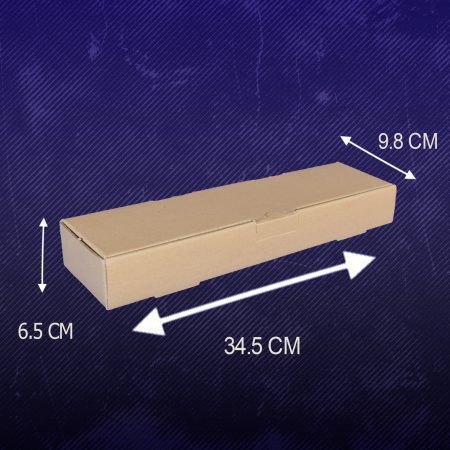

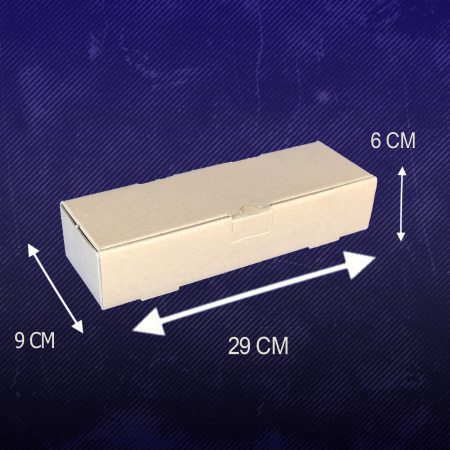

261,000 تومان – 3,810,000 تومانجعبه آماده بلند (بسته ی 100 عددی)

1,779,000 تومان – 2,539,000 تومانجعبه آماده پیتزا (بسته 1000 عددی)

3,510,000 تومان – 11,810,000 تومانجعبه آماده همبرگر

557,000 تومان – 3,950,000 تومانجعبه بلیستر آماده

246,000 تومان – 2,460,000 تومانمجله آروین پک

بررسی موردی بسته بندی اپل – جعبه ایرپاد 2

هوش مصنوعی در طراحی بسته بندی

طراح مینیمال برای بسته بندی | طراحی مینیمال بسته بندی

طرح وکتور در طراحی بسته بندی | طراحی وکتور بسته بندی

تاثیر متن در طراحی بسته بندی | ارکان و اجزای مهم بسته بندی

بسته بندی مواد شوینده و بهداشتی و هر آنچه که باید بدانیم

صنایع چاپ ، بسته بندی و جعبه سازی آروین در خدمت کسب و کار شماست

امروزه بسته بندی تنها به عنوان یک پوشش استفاده نمی شود بلکه نماینده ای از یک واحد تولیدی در سراسر دنیا می باشد. صنایع بسته بندی آروین در سال 1376 پس از تحقیقات و برنامه ریزی های دقیق موفق به راه اندازی یک واحد مطالعاتی و تولیدی با کادری متخصص و مجرب با استفاده از تکنولوژی روز در زمینه طراحی وتولید انواع بسته بندی برای محصولات صنایع مختلف گردیده و در این زمینه موفقیت های چشمگیری بدست آورده است که دلیل ادعای ما اعتماد تولید کنندگان و مدیران موفق و دقیق صنایع کشور مانند: غذایی، دارویی، بهداشتی، صنعتی و … می باشد.

یکی از ویژگیهای مهم و ارزشمند در فعالیت های ما ابداع بسته بندی ویژه جهت تولیدات خاص می باشد. که به عنوان مثال در صنایع الکترونیک می توان از طراحی و تولید جعبه های کوچک و سبک سیم و کابل با قابلیت قرقره های بزرگ و سنگین چوبی یاد کرد، با این تفاوت که:

به لحاظ تبلیغاتی چشمگیر تر

از نظر اقتصادی مقرون به صرفه تر

و از جهت حمل و نقل آسانتر می باشد.

(استفاده از نیروی انسانی بجای جرثقیل، لیفت تراک …)

لذا این محصول مورد توجه بسیاری از تولید کنندگان سیم و کابل قرار گرفته است به طوریکه مقداری از ظرفیت تولیدی این واحدها را به خود اختصاص داده است.

کلام آخر: ما با در اختیار داشتن اطلاعات فنی جامع، امکانات کامل و فناوری روز در جهت طراحی و تولید انواع بسته بندی در خدمت تولید کنندگان صنعت کشور می باشیم و این تخصص ماست که برای کالای شما بهترین بسته بندی را به لحاظ شکل، طرح و استقامت تولید کنیم تا در میان رقبا همواره اولین انتخاب باشید.

تلفن :

- ۸۸۸۰۵۹۲۸-٠٢١

- | ٧٧٦٧٩١٢۸-٠٢١

موبایل :

- ٠٩٠١١٦٠٦١٣۵

برای تنظیم زمان ملاقات، با شماره تماس های بالا تماس حاصل کنید. از پذیرش ملاقات های هماهنگ نشده معذوریم.

- آدرس : تهران، میدان بهارستان، خيابان صفي عليشاه ، پلاک ٧١ واحد 2